Новые возможности тестирований щелевых зазоров фильтров с помощью лазерно-оптической машины АльфаИнспект

2020

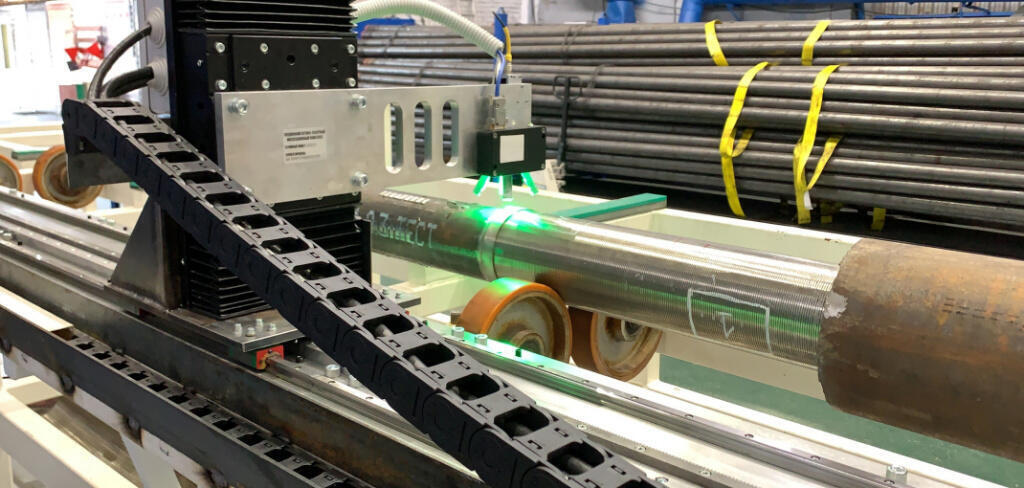

В 2020 году на предприятии Альфа Горизонт была разработана инспекционная машина для тестирования щелевых зазоров противопесочных фильтров. В основе принципа работы данного устройства лежит лазерно-оптический метод определения щелевых зазоров. Для этого используется специальная телецентрическая оптика и промышленная подсветка для дополнительного освещения щелевого зазора. Инспекционная машина имеет три оси перемещения: горизонтальная, вертикальная и угловая. Каждое из этих перемещений управляется из единого центра посредством использования специальных моторов. Перемещения по этим осям позволяют производить разные программы автоматического тестирования щелевых отверстий фильтров. Одна из сложностей разработки этой машины была связана с построением системы горизонтального перемещения, которая позволяет проводить полное тестирование фильтров до 10 метров. Инспекционная машина решает вопросы автоматической регистрации щелей с учетом разных критериев, которые предъявляются к проволочным и слотовым фильтрам. В результате тестирования системы выдает отчет в формате pdf-файла, в котором дается результаты статистической обработки измерений щелевых зазоров и их анализ по применяемым критериям годности.

Инспекционный машина имеет следующие составляющие части:

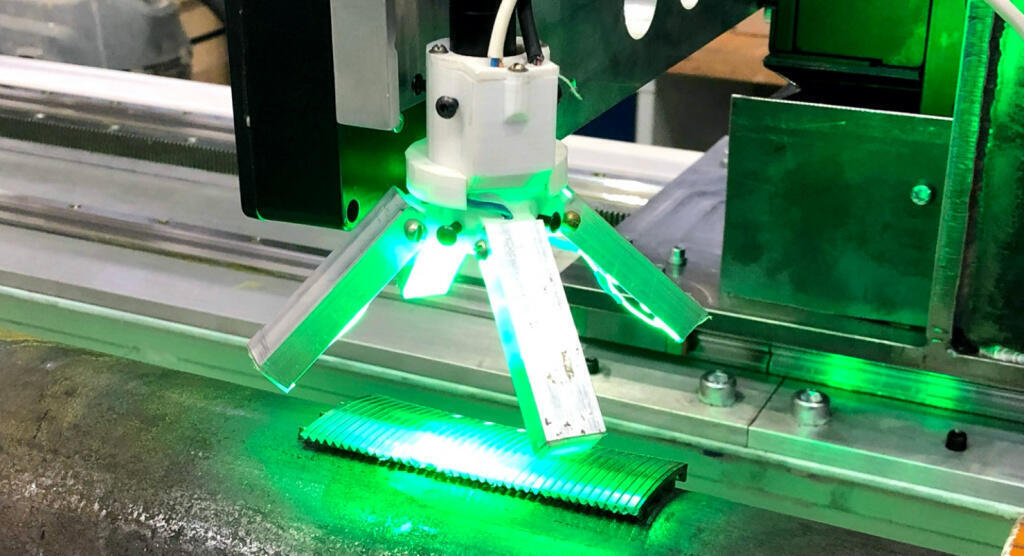

Основой системы является оптический микрометр или оптический сканер.

Оптический микрометр состоит из промышленного CMOS-сенсора, би- телецентрического безаберрационного объектива и промышленной подсветки измеряемой области. Управление работой инспекционной машины строится через графический интерфейс сенсорного экрана вычислительного блока системы. Изображение с сенсора сканера поступает в управляющий блок для дальнейшей обработки. На основе математических алгоритмов и данных внешней и внутренней калибровки системы делается расчет по величинам щелевых зазоров тестируемой поверхности фильтра. Данные по этим расчетам выводятся на дисплей вычислительной системы в режиме реального времени. Возможен режим работы системы, при котором при превышении размеров допусков щелевых зазоров на экран дисплея выводится предупреждение и используется световое оповещение на светофоре управляющего блока.

Оптический микрометр размещен на кронштейне, который закреплен на подвижной платформе. Ось оптического микрометра находится под углом 90 градусов по отношению к касательной проволочной поверхности фильтра на расстоянии 65 мм от этой поверхности. При этом участок должен попасть в диапазон глубины резкости оптического микрометра с точностью 1,5 мм. Для этого необходимо использование лазерного триангуляционного датчика, который с высокой точностью определяет расстояние до плоскости измерения фильтра. Он размещен на неподвижном кронштейне. Если измеренное смещение фильтра становится более 1,5 мм относительно датчика, то на контроллер подается команда на изменение расстояния от оптического микрометра до поверхности фильтра таким образом, чтобы расстояние между оптическим микрометром и фильтром сохранялось одинаковым. Для каждого диаметра фильтра необходимо отрегулировать базовое положение микрометра и датчика перед началом работы. Для наглядной демонстрации правильного положения микрометра контрольное окно дисплея с изображением текущего расстояния изменит цвет с красного на зеленый.

После настройки микрометра система готова к работе. Микрометр и лазерный датчик установлены на подвижной каретке платформы, которая перемещается вдоль фильтра по двум направляющим и реечной передаче. Для поворота фильтра используется специальный двигатель, который вращает ролики, а вместе с ним и фильтр вокруг своей оси.

Таким образом, алгоритм работы системы:

Алгоритм распознавания щелевого зазораДостижение прецизионной точности работы инспекционной машины основано на двух составляющих:

Точность данного метода определяется, главным образом, качеством изображения контура объекта. В данный момент существующие алгоритмы работают на основе выделения контуров между светлой и «теневой» частью, работающие на основе

пороговой обработки или Фурье-преобразовании. Определить контур с высокой точностью бывает сложно, особенно используя «стандартную» подсветку. Устройство работает на основе модифицированного под текущие задачи интеллектуального алгоритма, использующего математическую модель человеческого глаза. Алгоритм «осветляет» спектр изображения и корректирует суммарную яркость с помощью адаптации локальных яркостей. Другой важной особенностью алгоритма является способность к удалению пространственно-временного шума с одновременным увеличением детализации изображения. Алгоритм позволяет существенно увеличить контрастность краев изображения, откорректировать локальные яркости и фон. Данное свойство особенно полезно при засветках, переотражениях или наоборот недостаточной освещенности.

Таким образом алгоритм обладает следующими функциями:

Основные программы тестирования фильтровВ рамках разработки аппаратно-программного комплекса инспекционной машины реализуются несколько программ тестирования щелевых зазоров фильтров. Набор программ тестирования в дальнейшем может расширяться.

Перспективы использования инспекционной машины

Перспективы использования инспекционной машины